随着钻井活动的与日俱增,环保的要求越来越高,对钻井废弃物的处理设备和服务的需求也越来越多。

STEP OILTOOLS是一家国际化固控及废弃物处理专业服务公司,在亚洲的澳大利亚、印尼、泰国、缅甸、马来西亚、新加坡,欧洲及里海地区的德国、英国、荷兰、哈萨克斯坦、挪威和俄罗斯,中东的巴基斯坦、阿联酋和阿曼(原文如此)设有服务商和办事处。该公司开发了一整套设备,提供陆上及海上钻井产生的钻屑及钻井液的有效收集处理设备和服务。STEP OILTOOLS陆上及海上钻屑收集系统包括:钻屑装运容器(Cutting Containers)、真空系统(VacuumSystem)、气动传送系统 (PneumaticTransfer Systems)、10″-16″钻屑螺旋推运器(CuttingsAugers)。环境解决方案包括:钻屑干燥系统、钻屑处理系统、钻屑回注系统、水处理、过滤和罐清洁。钻屑注入地层系统采用高压注入泵和定制的钻屑回注装置。

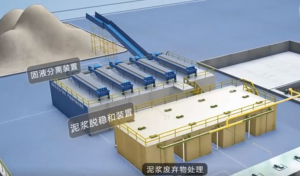

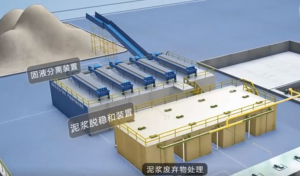

CNPC的钻井液废弃物处理装备包括收集传输单元、高频振动筛单元、化学处理单元、离心分离单元、修复处理单元及水处理单元。收集传输单元:用于传输钻井产生的微小钻屑和泥状物。采用有轴U型螺旋设计,特殊的叶片结构,保证了钻井废弃物在重力及其与机槽间的摩擦力综合作用下,不随着螺旋体旋转而是做平移运动,不会破坏钻屑。装备结构简单,便于安装和维修,能够实现连续输送,最大输送距离可达70m。高频振动筛单元:根据筛面产生直线运动轨迹的振动理论设计而成,振动频率高,通过强烈的震动,最大程度将钻屑进行干燥和筛分。化学处理单元:具有药剂配制、传输、混合三个功能,对废弃钻井液进行破胶好絮凝,混合器的独特设计,有效增强了处理效果,通过与离心单元匹配使用,实现不间断脱水作业,最大处理量30m3/h。离心分离单元:通过优化设计离心转速和差速比值,能够将不同钻井液破胶絮凝后的混合物,进行固相与液相分离,分离后的液相能够直接循环再利用。离心分离最小粒径为10um,处理量达到20m3/h。修复处理单元:该单元是废弃固相与处理剂的混合搅拌装置,结构设计先进,搅拌作用强烈,混合效果均匀,自动化程度和作业效率高,使用维修方便。搅拌叶片转速35r/min,处理量15m3/h。水处理单元:用于氧化、吸附、过滤液相中的化学污染物及细小颗粒,可通过纳米膜过滤和超滤反渗透对水进行深度处理,符合不同水质处理要求,处理量达到20m3/h。工艺流程:钻井过程中产生的废弃钻屑和钻井液,通过收集传输设备输送至高频振动筛单元进行岩屑干燥,筛分出来的废液转运至化学处理单元与处理剂定量混合,完成破胶絮凝,直接泵送到离心分离单元,经过离心机分离后的液相可以直接进入钻井液系统再利用,或者将离心分离后的清水进入到水处理单元,通过深度处理,最终实现达标排放。废弃固相通过传输设备进入提升斗,定容后进入搅拌装置,将计算好的修复剂、固定剂用量通过传送带或计量泵送入搅拌装置,搅拌后进入固相储存槽外运或二次利用。